玻璃在工业中的重要性

玻璃作为一种多功能且不可或缺的材料,在众多工业领域发挥着关键作用。它广泛应用于建筑行业的窗户和幕墙、电子行业的屏幕和显示器、汽车行业的挡风玻璃和镜子,以及医疗行业的药瓶和设备等。其独特的透明性、耐化学腐蚀性和热稳定性等属性,使其成为众多应用场合的首选材料。

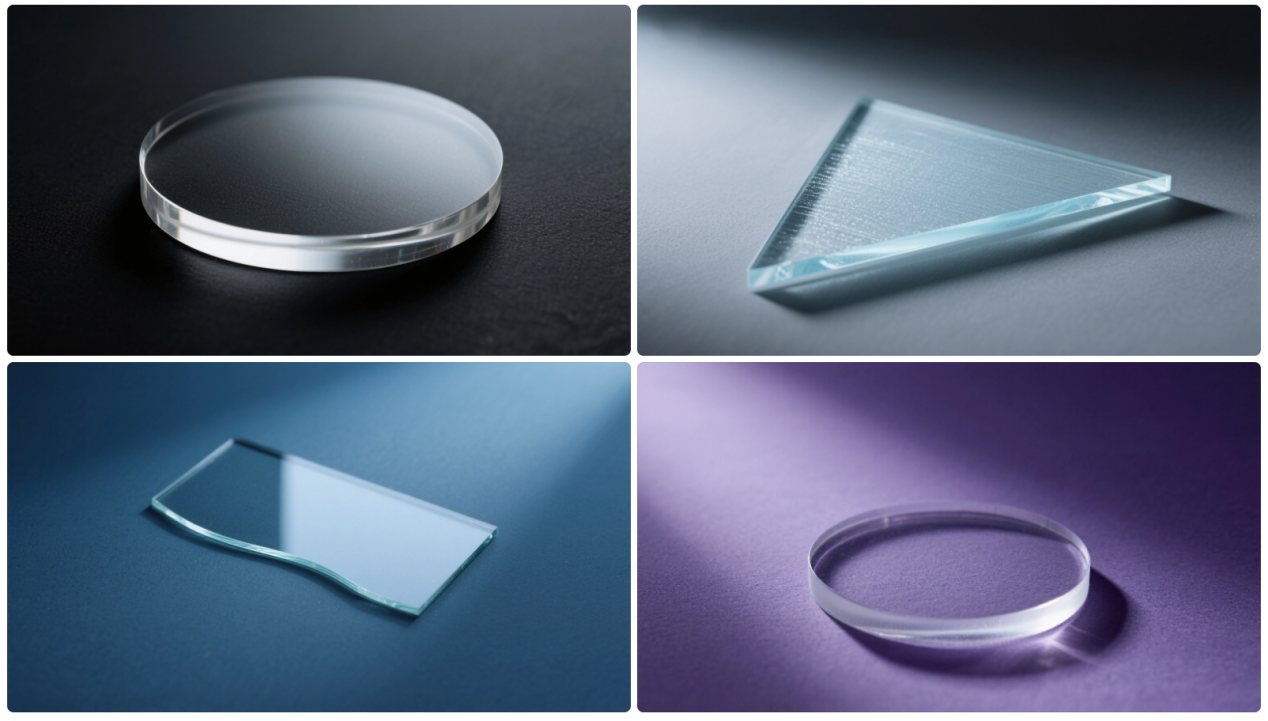

玻璃应用示例

玻璃的定制化分离与成型对满足特定应用需求至关重要。玻璃分离(Glass Separation)是指将整块玻璃按预定形状和尺寸进行切割、裂片或断裂的过程。随着工业需求的发展,玻璃分离技术已从传统手工操作逐步演变为高精度自动化工艺。工艺的选择直接影响产品性能与生产成本。本文按照不同的应力作用机制,介绍四种主流玻璃分离工艺的原理、特点以及适用场景:

- 手工裂片:操作灵活成本低,但只适用于形状规则、厚度适中的玻璃切割,精度与一致性差,难以满足工业化需求

- 机械切割:借助人工干预或半自动设备施加应力,适合批量基础加工,但边缘质量一般,易产生微裂纹

- 水切割:采用高压水流配合磨料,对热敏感或异形玻璃效果更佳,但效率较低,成本与环保要求高,适合小批量高附加值应用

- 激光切割:非接触高精度、自动化强,通过激光能量诱导裂纹扩展,具备高精度无接触、无尘加工等优势,是趋势所向

一、手工裂片:经验驱动的机械应力分离

手工裂片法是一种基础玻璃切割工艺,主要包含以下两个步骤:

1. 划线:操作者使用手持工具(如金刚石或超硬合金滚轮刀),稳定、匀速、一次性地沿着靠尺在玻璃表面刻划出一条引导线。

2. 裂片:沿刻线施加弯折压力,迫使玻璃按预定路径断裂。

手工刻划引导线(来源:网络,侵权可删)

该方法通常适用于厚度≤3mm的平板玻璃,要求操作者具备高超的技巧、细心和精准度。

局限性显著:

1. 效率瓶颈: 劳动强度大且耗时,人均日处理量不足机械法的1/5。

2. 质量缺陷: 边缘崩损率较高(可达15%-20%),需二次打磨增加成本。

3. 应用限制: 难以切割厚度>5mm的玻璃,且难以适配自动化产线。

其核心优势在于设备成本低,适合个人工作室或小批量定制场景。

二、机械切割:自动化的接触应力分离

机械应力切割通过硬质合金或金刚石刀具在玻璃表面刻划引导线,再通过外部施加压力诱导裂纹扩展并分离。工艺分为两个关键阶段:

1. 刻痕阶段: 使用金刚石刀尖或硬质合金砂轮在玻璃表面生成初始裂纹。

2. 分割阶段: 通过人工干预或半自动设备(如气动掰片台、机械断线钳)施加机械力,使玻璃沿预设切割线精准断裂。

切割机器进行玻璃切割(来源:网络,侵权可删)

该方法在建筑平板玻璃(厚度6-12mm)的批量生产中优势显著,切割速度可达手工裂片法的5倍以上。

固有缺陷:

1. 裂纹控制难题: 传统刀具(如金刚石刀轮)生成的初始裂纹,其扩展方向存在偏离风险,易引发边缘碎屑、崩块及微裂痕。

2. 强度衰减风险: 微观缺陷导致切割边缘抗弯强度下降30%-40%,需增加抛光或研磨等二次加工。

3. 工具损耗成本: 金刚石刀具持续磨损,每切割约500延米需更换刀轮,增加生产成本。

4. 异形件分离效率低: 受制于复杂轮廓的应力控制难度、人工干预需求增加以及设备适应性不足等因素,异形件处理时间延长2-3倍,良率下降15%以上。

机械切割轮(来源:网络,侵权可删)

三、水刀切割:流体动能的冷分离方案

水刀切割利用超高压水流(纯水刀)或混入硬质磨料的水流(磨料水刀),通过极小孔径的喷嘴射出形成高速射流,对玻璃进行冲蚀切割。水刀切割作为“冷切割”的通用解决方案,能处理钢化玻璃、夹层玻璃等特殊材料及任意复杂形状。但仍存在明显缺点:

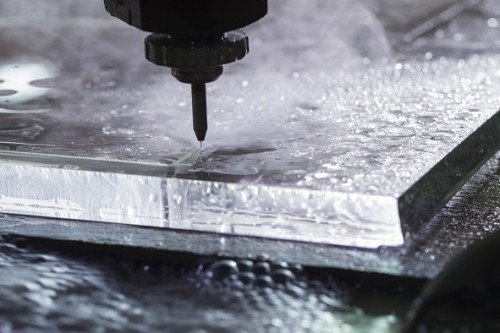

水刀切割特写(来源:网络,侵权可删)

1. 综合运行成本高: 设备耗电量大(每小时30-50度),耗材成本高(水、磨料、配件)。

2. 切割速度慢: 切割5mm厚玻璃时速度仅为0.3-0.5m/min,远低于激光热裂切割(约5m/min)。设备维护繁琐(喷嘴等部件每50-100小时更换并需校准),降低效率。

3. 边缘磨砂质感: 磨料水刀切割断面呈磨砂质感,边缘粗糙度达Ra3.2-6.3μm。对于高精度光滑表面要求(如光学级),需额外抛光。

4. 环境污染: 产生大量废水和粉尘。

这些因素限制了其在大批量生产中的应用,更适用于小批量、高附加值的特殊玻璃加工。

四、激光切割:光热应力的精密革命

面对日益提高的玻璃制品质量要求(无微裂纹、高边缘质量),传统机械加工虽效率尚可,但良率不足的问题凸显,亟需技术创新。激光切割作为新型加工手段,具有简化流程、提高良率、边缘质量高的特点,尤其适合高精度小型光学滤片等产品。

在玻璃精密加工领域,激光切割技术已形成两大主流分支:

1.传统CO₂激光热裂法

工作机制:

1.局部加热: 高能量CO₂激光束聚焦于玻璃表面特定区域,迅速升温至远高于玻璃软化点,导致局部剧烈热膨胀。

2.应力产生: 局部热膨胀在宏观各向同性的脆性玻璃内部产生巨大热应力,形成复杂应力分布。

3.裂纹扩展: 当热应力超过玻璃强度极限时,在应力集中区形成初始裂纹,并沿预定切割路径扩展。路径可通过精确控制激光束位置和速度调控。

局限性:

虽避免机械接触损伤,但因热累积效应,切割边缘会形成100-200μm的热影响区(HAZ),导致玻璃局部软化、重熔或产生热致微裂纹以及边缘强度衰减,在超薄玻璃(<0.3mm)和特殊玻璃材质中面临良率瓶颈。

2.皮秒超快激光切割+CO₂激光裂片法

该技术融合冷加工与热应力调控,实现突破性进展。工艺分为两阶段:

第一阶段:皮秒激光非热熔改质

使用超短脉冲皮秒激光(脉宽<10ps,波长1064nm/532nm)在玻璃表面生成划线轨迹。通过多光子非线性吸收效应,在材料内部形成深度可控(如20-30μm)的亚表面改质层。此过程能量沉积时间远小于晶格热扩散周期,将热影响深度限制在极低水平(通常在微米级甚至亚微米级),实现近乎无热损伤的冷加工。

皮秒超快激光切割

第二阶段:CO₂激光热应力诱导裂片

由高功率射频激励CO₂激光器沿皮秒激光划线轨迹实施局部高温加热,通过冷却急速降温产生定向热应力,实现玻璃的精准裂片。

CO₂激光热应力诱导裂片

复合工艺显著优势:

1. 极速高效与自动化: 整合皮秒激光、CO₂激光、高速平台和智能视觉系统,形成“精密划线-热应力裂片-自动分拣”全闭环无人产线。切割速度是传统CNC机械法的8倍,是水刀切割的40倍。

2. 切割精度高: 通过精确调节激光参数,精细控制裂纹形成与扩展,可加工复杂图案、异形件、三维结构、微孔(最小孔径达0.8mm)和超薄玻璃(0.1-25mm)。兼容玻璃、蓝宝石、陶瓷等高硬度脆性材料。

使用CO₂射频激光器诱导玻璃裂片效果

3. 边缘质量优异: 得益于整个复合工艺的非接触特性,彻底规避工具磨损,确保切割厚度均一,边缘达到微米级平整度,通常无需二次抛光打磨。

4. 热影响控制优化: 总体热影响区(HAZ)相对于单一CO₂激光热裂法显著减小(划线阶段热影响极小,裂片阶段热影响区也得到控制)。

5. 零污染加工: 非接触式裂片无机械应力介入,杜绝固体碎屑、微裂纹及粉尘排放,省去除尘设备,实现绿色制造。

皮秒+CO₂复合技术通过冷热协同,解决了脆性材料加工的崩边、效率与良率难题。其核心价值在于:以较高初始投入换取极限精度、无损边缘及全流程自动化,特别契合高端器件的量产需求。

总结

玻璃作为现代工业基石,其精密加工能力深刻影响着建筑、电子、医疗等领域的创新高度。

切割工艺从手工法、机械应力法一路演进。科技的飞速发展,特别是OLED屏显对亚像素精度、微流控芯片对微通道完整性、光伏硅玻对曲面一致性的极致追求,不断提出接近纳米级的超高精度需求。为满足这些严苛标准,工艺最终演进至皮秒超快激光+CO₂激光复合裂片法。该技术凭借对光热应力的精准调制,在加工精度、效率、质量和环保性上实现了质的飞跃,代表了当前玻璃精密分离技术的尖端水平。